危機管理3 トヨタの危機管理

毎日、毎時が修羅場

トヨタを始め自動車産業界では、生き残りのため修羅場の戦いが続いている。お客様(トヨタ等)からの納期、品質要求は絶対である。ライントラブルや品質問題で部品の納入ができなければ、トヨタのラインが止まる。それはトヨタと部品メーカの心臓が止まること。トヨタのラインが止まるとは、グループ全体のラインが止まるのだ。

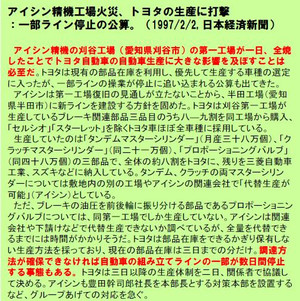

1997年2月のアイシン精機工場の火災の時は、たった一点の部品が届かないため、トヨタグループの30万人が、仕事ができず一日遊んだ。カンバンシステムで在庫を持たない生産システムでの最悪のケースであった。カンバンシステムでは、部品1点が足りなくても、車が完成しない。全ラインが止まる。

ペナルティ

そんな事故を起こしたメーカにはペナルティとして、納品ストップがかかる。トヨタは各部品を危機管理として、部品の2社発注を原則としている。トヨタは、一社を切って、もう一社のメーカに発注をする。だからサプライヤーは、お客様(トヨタ)からの信頼を得る難しさを毎日体感してる。

納品ストップの悲惨さ

親会社から納品が拒否されれば、数十億円かけたラインが無用の長になる。当然、そこで働いていた人間も配置転換である。正規社員はまだ幸せだが、臨時工は即解雇である。凄惨な首切りである。でもそれはパートなので、新聞紙上で話題になることはない。人知れず消えていく。

またそうなれば、会社としての信用を失い次回からの受注競争に負けるのだ。前職の会社でも1990年代の初期、某自動車メーカへ納入した自動車部品の品質問題があり、注文が完全に途絶えた。その取引再開には、10年間の地道な信用回復の年月が必用であった。そういう厳しさで自動車部品業界は生きている。その厳しさがないと、会社がつぶれるのだ。

だからエアバッグで死亡事故を起こし、その対策を胡麻化したタカタが倒産して当然の結果である。

事故原因を隠蔽して再度の死亡事故を起こした三菱自動車が左前になって当然の結果である。

現場の修羅場

部品納入で2回、同じ品質問題を起こすと、打ち首である。なにせ自動車の部品は人の命がかかっている。リコール問題や死亡事故となったら、企業の屋台骨に影響する。トヨタだって潰れるかもしれない。そのトヨタも米国で欠陥問題で、あらぬ疑いをかけられて、豊田章男社長が、米国議会でつるし上げにあった。世界最大のGМさえ倒産する時代である。それ故、トヨタも危機管理上から、問題を起こした会社への発注を止める。

前面の虎、後ろの崖

自動車の部品の生産ラインは、トヨタから注文がなくなったので、一般のお客様に売ればいいというものではない。そうなったら打つ手がない。それで責任問題も発生する。

前職の会社でも、ある部品の品質で問題を起こし、トヨタから納品停止を宣告された。その責任を問われ、私が親しく付き合っていた責任者が、2月の人事異動で私の前から姿を消した(海外に飛ばされた)。首から血が流れると同じである。設計部署は生産に直結した部署なのだ。生産ラインでもパートの人が解雇されたのだろう。生活に困ってパートに来ている人たちである。これが凄惨な修羅場なのだ。

電機業界との差

自動車部品の生産は、普通の製品とは、影響の広がりが2桁も3桁を違う。物づくりの現場ではタマをきらせないために、死に物ぐるいの取り組みをしている。そうしないと本当に首が飛ぶのだ。この厳しさがあるからトヨタグループが生き延びている。これが日本の製造業を支える二大産業のもう一つである電機業界との差である。

渓谷に渡した綱を渡る

自動車部品の生産ラインは綱渡りで生きている。何か有るとすぐ赤字になる。それくらい厳しいコスト設定をしている。車の値段は、この数十年間、他の製品に比べるとあまり上がっていない。その分、親会社からのコストダウン要請は厳しく、それに応えているから価格が上がっていない。そんな厳しい競争業界である。

問題が起これば、真っ先に社外工の人達が切れらる。経費節減でも、最初に要請されるのはこの費用の削減である。私の隣の職場の係長の奥さんもパートの仕事を切られて、半年ほど仕事のない状態が続いていたそうだ。全員総力を上げて業務に取り組まないと、業界の中で負け組みになるのだ。

天国と地獄

それに比較して,事務系は天国である。現場の厳しさは、事務系のプロジェクトがうまくいかなかったら、納期を延ばして解決などとはレベルが違う。カンバン方式はサプライヤーには恐怖のしくみである。毎日、毎時が死に物狂いの戦場だ。時として、同じ仲間同士で罵り合いごとき議論が闘わされる。

新ラインの立ち上げ時、問題を抱えていると、その対応で神経がずたずたになる。事実、私もそうなった。新しい開発の取り組みをすると当然,いろんな問題を抱えてラインを立ち上げることになるからだ。そういう直接部門に私は6年間在籍した。

企画という間接部門に異動すると、神経の疲れが全く違う。幸せだと感じた。今ある仕事に不満など言うのは贅沢だと思う。その仕事さえなくなる恐怖をもって仕事をしている人に比べれば、である。

私の修羅場

私も技術部と現場の開発部での任期中、そんな崖っぷちの体験を数回経験した。今もってよく首がつながったのが不思議だ。それを思い神様に感謝している。これもリーダーシップのとり方の指導をしてくれた私の上司のおかげだと感謝である。上司はトヨタから出向していたキレ者であった。

新ライン立ち上がり当初は,新規設計の型寿命が計画通り持つかを心配しながら、毎日毎夜ひやひやしながら過ごしていた。そして予定していた寿命の1桁しかないと判明した時は、地獄に突き落とされた。なにせ代わりのダイキャスト型を発注しても、その納入は2カ月後なのだから。もう針の筵状態である。どうやってタマをだすのだと。

お盆休み返上でダイキャスト型を突貫工事で作ってもらうため、その型メーカに懇願しに、北陸まで飛んで行った。危機状態を助けて頂いたその型メーカの社長さんには感謝でいっぱいです。お礼を申し上げます。

これが事務系の間接部門でしか働いたことのない人間と、設計や製造部門の厳しさを体験した私との意識の差である。

百聞は一見にしかず。百見は一験にしかず、を実体験した。

修羅場でのリーダーとは

その修羅場で必要になるのはリーダーの決断力である。間違っていてもとにかく、何かを決めて進めるしかない。部下には、リーダーより専門能力ではるかに優秀な人が多くいる。しかし、その人たちが勝手な行動を取りだすと、組織としては崩壊し、修羅場の戦場では負け戦となる。特に頭のいい人たちに限って組織の運営に逆らうものだ。それがなぜ問題なのかを頭のいい人たちは理解していない。上司がばかにみえるのだ。

日産の修羅場

そのよい事例(悪例?)が日産である。日産はトヨタよりも優秀な人が沢山いる。しかし結果は見ての通りだ。工場閉鎖、人員整理という血なまぐさい修羅場に遭遇するのだ。

そしてゴーンという強引なリーダーが登場して、やっとまともになりかけている。しかしその化けの皮が剥がれて、その対応が対処療法で、真実の改革でなかった。それが虚実の改革だとばれるのに20年間もかかったので、現在の日産は地獄に堕ちる寸前となっている。

なにせ日産の検査員資格のゴマカシ事件での記者会見にゴーンは雲隠れであった。

トヨタの社員は、全員がリーダーシップを取って、一つの方向に進んでいるから生き残っている。日々組織の目的に向かって一丸となって取り組まないと、国内市場でさえ生き残れない。

エピソード1

1997年2月1日のアイシン精機刈谷工場の火災事故の翌日は、私が異動先に室長として赴任した初日であった。これから何をやるか、上司と相談しようとしたら、その上司がアイシン精機工場火災事故の対策総責任者として本社の対策本部に拉致(?)され、カンヅメ状態にされてしまった。アイシン精機が生産していた部品を当社で代替生産をするための緊急対応である。そうしないとトヨタのラインが止まったままになる。私は上司の顔も見られない日々が続いた。結局、上司とお会いできたのは1カ月後であった。

エピソード2

アイシン事故の当日、私のマンションの近くを数十台の消防車が走り回り、市内は大騒ぎの様相であったようだ。私は現場部門への異動になってことで落ち込んでおり、当日は昼近くまで寝ていた。その騒ぎに気づかず、床屋に行って話しを聞き、知らないで寝ていた私は、理髪店の奥さんに呆れられた。それほどの大騒ぎであった。

エピソード3

アイシン精機で生産していたのはエンジンのブレーキバルブであった。その穴加工には特殊な工具が必要である。事故発生を知って、ある部品メーカの調達担当者は、商社に指示してその工具を全量抑えてしまった。トヨタグループの全メーカがその商社にたどり着いた時は、既に遅し、である。その会社は業績も一流である。やはり危機管理ができているからこそ、業績もいいのだろう。事故を知ってから、どう対応するかを即座に行動できる感性がすばらしい。それが危機管理である。泥縄では駄目なのだ。

エピソード4

アイシン精機の工場火災は。日本の産業史上に刻まれる火災事故であった。その後、トヨタグループではこの面の危機管理が徹底される。また二社発注も徹底され、受注してもうかうかしていられない情勢となる。私もその関係で、特設消防隊の隊長を務めることになり、危機管理にも力を注ぐことになる。

初稿 2003年7月12日

2020-08-05 久志能幾研究所通信 1692 小田泰仙

著作権の関係で、無断引用を禁止します。

コメント